KAYAK PROSESİ CQI-15 Proses Değerlendirme Eğitimi

Kaynak Çeşitleri İşlemler

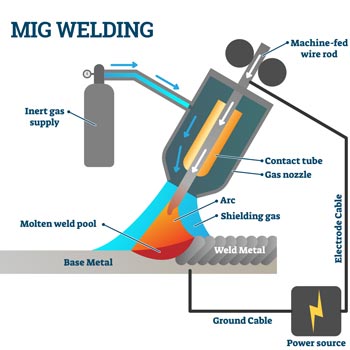

En Popüler 4 Kaynak Türü ProsedürlerGaz Metal Arkı Kaynak (GMAW/MIG)

Bu kaynak tarzı da sevk edildi Metal İnert olarak Gaz (MIG) . bir kalkan kullanır gaz birlikte , tel elektrot , hangi ısıtır yukarı iki metal katılmak için . Bu yöntem sürekli bir ihtiyaç Gerilim Ve doğru akım güç kaynak ve en yaygın endüstriyel kaynak işlem Hangi içerir plaka Ve büyük sıkıcı boru .

GMAW /MIG kaynak işlem kullanımlar dört öncelik Metal transfer yöntemleri :

- Küresel transfer daha sert bir ses üretir kaynak boncuk vadesi dolmuş metal damlacık boyutuna ve , eğilim için sıçrama . Bu yöntem yararlıdır için kaynak yatay pozisyonlarda kalın metal levhalar .

- Kısa devre Adından da anlaşılacağı gibi çalışır – kaynak tel iletişim bilgileri , hızlı bir şekilde temel metal tekrarlandı dokunma yöntem birçok kez başına ikinci . Çünkü biraz sıçrama meydana gelir süreç , bu yöntem herhangi bir şekilde kullanılabilir kaynak konum .

- Sprey Transferi iletir minik böyle sabit bir şekilde erimiş metal damlacıkları moda sabit bir temasın sürdürülmesi yay kaynak sırasında , süreç . Hatta Yine de Bu yöntem üretir biraz sıçratmak en iyisidir ile yatay parçalarda kullanın O vardır kalın Ve düz .

- Darbeli sprey çok benzer ile Sprey Transferi, ancak yüksek -düşük kullanır akım nabız ile izin vermek mikro soğutma dönemler . Bu nedenle teslimat türü , bu süreç geniş bir alanda kullanılabilir çeşitli metal levha kalınlıklar ve neredeyse Tümü kaynak pozisyonlar . Not O Ne zaman Biz kullanmak , ” soğutma ” terimi tarif eden darbeli sprey , düşük anlar Gerilim O daha serin bir ortam sağlamak kaynak vardır Hala birçok bin derece Fahrenheit . Bu sadece dikkate alınan soğutucu akraba ile , yüksek gerilim kısmı döngü . Tüm kaynak kullanımlar aşırı Sıcaklıklar .

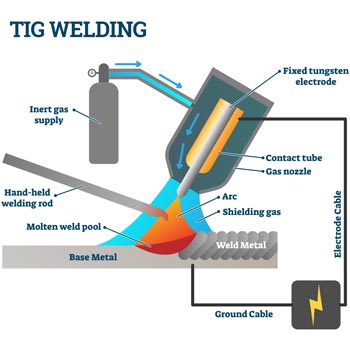

Gaz Tungsten Arkı Kaynak (GTAW/TIG)

Kaynak birlikte kalın paslanmaz kesitler çelik veya demir dışı metaller en yaygın kullanmak için Bu yöntem . Bu bir ark kaynak yöntemidir işlem O sabit bir kullanır tüketilebilir tungsten elektrot ile üretmek , kaynak . Bu süreç çok daha fazla zaman alıcı MIG’den daha fazla , Çubuk veya Akış Çekirdekli Yay Kaynakçılık .

The erime demir dışı nokta metaller çeşitli önemli ölçüde , yani bakım tanımlamada dikkate alınması gerekir , kompozisyonu temel metal. Paslanmaz Çelik ve Çelik her ikisi de içermek Ancak demir dikkate alınmalıdır Paslanmaz Çelik , metalin En az %11 Krom içerir . Karbon Çelik 2.600 ila 2.800 derece F aralığında erir .

Paslanmaz çelikte % 11 oranında krom bulunması çelik darlık O sıcaklık menzil ile 2.750 +/- derece F işareti. Ama hiçbir şey gösteriler kaynak yetenekler Daha hariç , karmaşık yetenek TIG kaynağına alüminyum . Bu yetenek sabit bir şekilde alır el , eğitimli göz ve sanatsal dokunmak ile pürüzsüz , muhteşem bir şey yaratın kaynak yapmak .

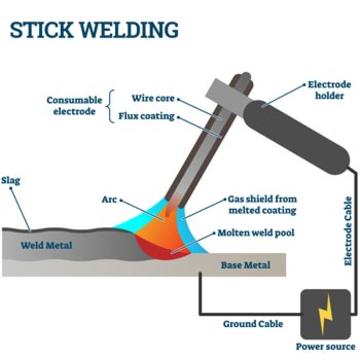

Kalkanlı Metal Ark Kaynak (SMAW)

İle Bu özel kaynak türü , kaynakçı bir kılavuzu takip eder sopa süreci kaynak . sopa elektrikli bir cihaz kullanıyor akım bir yay oluşturmak arasında , sopa Ve , metaller katılmak .

Bu sıklıkla olur kullanılan çelik konstrüksiyon yapılar ve endüstriyel alanda imalat ile kaynak demir , çelik Ve kullanarak , V- Groove’u açtığınızda kaynak ile hafif çelik boru .

Hayati önem taşıyor O , kaynakçı yapabilmeli ile kaynak bir düzeye kadar onların iş yıkıcı olabilir Bükme testinin türü . korumalı metal ark kaynak kullanılır ile katılmak karbon çelik , alaşımlı çelikler , paslanmaz çelik , döküm demir ve sünek demir de kullanılabilir için bazı demir dışı metal uygulamaları beğenmek Nikel Ve Bakır . Nadiren Alüminyum üzerinde kullanılır .

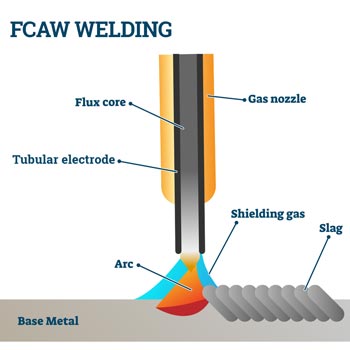

Akış Çekirdekli Yay Kaynak (FCAW)

Bu oldu bir alternatif olarak geliştirildi ile kalkan kaynak . Yarı otomatik yay kaynak genellikle inşaatta kullanılır projeler , teşekkürler ile onun yüksek kaynak hız Ve taşınabilirlik . Bu yöntemin birçok değişkenler çeşitli kaynak uygulamalarında uygulanabilir hale getirmek projeler . Değişkenler sıklıkla kaynakçının modeline bağlı yapı kullanılmış ve Ne tel türü oldu seçilmiş için , başvuru .

The esneklik genişletildi ile , birçok işletim açılar , voltaj seviyeler , kutupluluk kullanılmış , ayrıca hızı tel beslemek . Nedeniyle ile , daha hızlı potansiyeli kaynak hızlar , yeni birleştirilmiş metal soğutmalar daha hızlı . Eğer , kaynak teknisyen bir akı kullanıyor çekirdekli tel , o veya o üzerinde olmalı dikkat için gözeneklilik kaynaklı eklem yeri .

Akış Çekirdekli Yay Kaynak yapmak en iyisidir her ikisinde de kullanılır dış mekan ayarlar veya altında endüstriyel havalandırma davlumbazlar , nedeniyle ile , duman miktarı Ve dumanlar yaratıldı sırasında , kaynak işlem .

Ek olarak Kaynak Çeşitleri İşlemler Ağır Kullanımda Kullanılır Sanayi ve Hassas Üretim

Bir kere Sen usta , dört en popüler kaynak türleri Lincoln Tech’te ders verdiniz , istek ile devam etmek gelişmekte olan senin kaynak yetenekler Ve bilgi alan . takip etme kaynak çeşitleri vardır uzmanlaşmış prosedürler belirli olarak kullanılan endüstriler . takip etme prosedürler şu anda değil Lincoln Tech’te ders verdin ama sen mayıs istek ile aşina hale getirmek kendin ile bunlar durumdaki kavramlar Sen istek ile inşa etmek bu beceriler teknikler Daha sonra .

Elektroslag Kaynak (ESW)

Bu gelişmiş bir kaynak işlem kullanılmış ile katılmak ince metal levhalar birlikte uçtan uca dikey olarak . kaynak meydana gelmek arasında , iki plakanın kenarları yerine uygulanan ile , bir eklemin dışında . Bunun yerine , tüketilebilir metal kılavuzlar vardır yerleştirilmiş arasında iki tabak ile konum onlara için katılarak . Bu sayede bir bakırı yönlendirmek elektrot geçirilir ve haline gelmek dolgu maddesi , ortak . yay oluşturuldu bir elektrik akım uygulanır . kaynak formlar başlangıcı dikiş ve yavaşça gelir başından sonuna kadar , hedef kaynak alan . hareket kontrol edilir bir makine tarafından ve , süreç tamamen otomatikleştirilmiş sonrasında ilk kurulum plakalar ve kılavuzlar .

Elektroslag kaynak kullanılır daha çok ile katılmak Düşük karbon çelik tabaklar O vardır çok Kalın . Yapısal olarak da kullanılabilir çelik eğer kesin önlemler vardır gözlemlendi . ESW cürufa dayanır iletim ile taşımak , kaynak akım .

Elektroslag’ın Avantajları Kaynak

- Üretir yüksek kalite kaynaklar .

- Kullanılabilir için kaynak kalın metal kesitleri .

- Kullanılabilir için tamir etmek dökümler .

- Kullanılabilir için imalat ağır hizmet tipi yapılar .

Electroslag’ın Dezavantajları Kaynak

- Gereklilikler özel teçhizat .

- Gereklilikler son derece yetenekli operatörler .

- Yavaş bir işlem .

- Pahalı bir şey mi? işlem .

DSÖ kullanımlar Elektroslag Kaynak mı ?

Elektroslag kaynak kullanılır ile endüstriler gemi yapımı , enerji gibi nesil ve petrokimya uygulamalar . Ayrıca kullanılan açık deniz petrolünün inşası platformlar , köprüler ve basınç gemiler .

Plazma Yay Kaynak (PAW)

Plazma yay kaynak veya PAW benzerdir GTAW’a , ancak daha küçük bir yay Ve daha düşük voltajlar Hangi arttırmak , hassasiyeti kaynak . Bu kesinlik Ve Gerilim izin verir , bunun kullanımı işlem ile bir araya getirmek narin Ve sıcaklık hassas cihazlar , mikroçipler gibi Ve tıbbi cihazlar .

The meşale de olabilir başarmak çok yüksek küçük sıcaklıklar boşluklar . Gaz içeride basınçlandırılır asa , yaratma plazma . plazma daha sonra iyonize edilmiş , elektriksel olarak iletken . Bu izin verir , yay yaratılmak , üretilmek inanılmaz derecede yüksek sıcaklıklar eriyebilen , temel metaller . Bu izin verir plazma yay kaynak gerçekleştirilecek ile dolgu metali yok , paylaştığı bir benzerlik TIG kaynağı ile .

5 Mükemmel Plazma Yay Kaynak Uygulamaları

- Çelik Borulama – Vazgeçilmez başvuru için , otomotiv sanayi , çelik borulama büyük bir temsil bir otomotiv parçası egzoz sistem , bazı şasi yapı .

- Bileşenlerin Kaynaklanması – küçük kombinasyonu ark , düşük Gerilim Ve yüksek hassasiyetli ödünç verir kendisi Peki ile montaj mikro bileşenler .

- Mükemmel kaynak için doğru bir şekilde doldurma popo eklemler .

- Kaynak İnce , Elektronik Çipler – Isı birikim elektroniklerin düşmanıdır . alçaltma voltajlar Ve tutmak , yay küçük olduğundan ısı yayılımı azalır .

- Tıbbi Cihaz Üretimi – yüksek plazmanın hassasiyeti yay kaynak yapar , işlem uygun için montaj kritik hayat kurtarma cihazlar .

PAW çok çeşitli amaçlar için kullanılabilir Düşük akım mod , onu harika bir hale getiriyor seçenek için uygulamalar O anlaşmak ile narin bilgisayar parçalar . Elektronik çipler hassas olabilir ile çevresel faktörler beğenmek aşırı ısı , bu yüzden Düşük akım özellikle bunlarda etkili kullanmak durumlar . GTAW bazen kullanılabilirken , ancak en yüksek kesinlik plazma yay kaynak en iyi tercihtir .

Lazer Kiriş Kaynak (LBW)

Bu metallerde kullanılabilecek kaynak türü veya termoplastikler . Adından da anlaşılacağı gibi , şunları içerir: , lazerin ısı olarak kullanımı kaynak ile yaratmak , Kaynaklar . Karbon üzerinde kullanılabilir çelikler , paslanmaz çelik , yüksek mukavemetli düşük alaşımlı (HSLA) çelikler DOCOL® , titanyum ve alüminyum . Kolayca otomatikleştirilmiş ile robotik ve bu nedenle kullanılmış genellikle üretimde , örneğin otomotiv endüstri .

- Havacılık ve Uzay Kaynak

- Tıbbi Kaynak

- Enerji Sanayi Kaynak

- Endüstriyel Kaynak

- Elektronik Sanayi Kaynak

The süreçler Ve lazer uygulamaları kaynak vardır en belirgin olarak otomotiv endüstri , nerede lazerler artırmak düşük verimlilik maliyet Ne zaman kaynak otomotiv parçalar – çatı , kapı gibi veya dolgu tertibatları – birlikte .

Types of Welding Processes

KAYNAK: https://www.lincolntech.edu/news/skilled-trades/welding-technology/types-of-welding-procedures

Working with metal is both exciting and empowering. As the sparks fly and the heat turns up, welders are able to transform some of the world’s strongest materials into the shapes and products they envision. This skill requires work and practice to acquire, and it’s best learned with the assistance and guidance of industry professionals.

Learning the ropes of a new trade can be time consuming. You need to become familiar with the entire working process from start to finish and master each level before moving on. This attention to detail is what makes a great welder and a more versatile potential employee. There are four major types of welding procedures that students at Lincoln Tech must learn in order to become successful welders working in the field. Lincoln students have the unique opportunity to get comprehensive hands-on training from field-experienced instructors. With guidance from some of the best in the industry, students will master the four most popular types of welding procedures.

The 4 Most Popular Types of Welding Procedures

Gas Metal Arc Welding (GMAW/MIG)

This style of welding is also referred to as Metal Inert Gas (MIG). It uses a shielding gas along the wire electrode, which heats up the two metals to be joined. This method requires a constant voltage and direct-current power source, and is the most common industrial welding process which includes plate and large bore pipe.

The GMAW/MIG welding process uses four primary methods of metal transfer:

- Globular transfer produces a rougher weld bead due to metal droplet size and the propensity for spattering. This method is useful for welding thick metal plates in horizontal positions.

- Short-circuiting works as the name implies – the welding wire contacts the base metal in a quickly repeated tapping method many times per second. Because little spattering is produced in the process, this method can be used in any welding position.

- Spray Transfer transmits tiny droplets of molten metal in such a steady fashion that it maintains a steady-contact arc weld during the process. Even though this method produces little splatter, it is best to use on horizontal pieces that are thick and flat.

- Pulsed-spray is very similar to Spray Transfer, but uses a high-low current pulse to allow micro-cooling periods. Because of this type of delivery, this process can be used on a wide variety of metal plate thicknesses, and in almost all welding positions. Note that when we use the term “cooling” when describing pulsed-spray, the moments of lower voltage that provide a cooler weld are still several thousand degrees Fahrenheit. It is only considered cooler relative to the high-voltage portion of the cycle. All welding uses extreme temperatures.

Gas Tungsten Arc Welding (GTAW/TIG)

Welding together thick sections of stainless steel or non-ferrous metals is the most common use for this method. It is an arc-welding process that uses a fixed consumable tungsten electrode to produce the weld. This process is much more time consuming than MIG, Stick or Flux Cored Arc Welding.

The melting point of non-ferrous metals vary considerably, so care must be taken in identifying the composition of the base metal. Stainless Steel and Steel both contain Iron, however, to be considered Stainless Steel, the metal must contain at least 11% Chromium. Carbon Steel melts in the 2,600 to 2,800-degree F range.

The presence of 11% chromium in stainless steel narrows that temperature range to the 2,750+/- degree F mark. But nothing shows welding skills more than the intricate ability to TIG weld aluminum. This skill takes a steady hand, trained eye, and an artistic touch to create a smooth, amazing weld.

Shielded Metal Arc Welding (SMAW)

With this particular type of welding, the welder follows a manual process of stick welding. The stick uses an electric current to form an arc between the stick and the metals to be joined.

This is often used in the construction of steel structures and in industrial fabrication to weld iron, steel and using the open V-Groove when welding with mild steel pipe.

It is vital that the welder must be able to weld to a level in which their work can pass a destructive type of bend test. While shielded metal arc welding is used to join carbon steel, alloyed steels, stainless steel, cast iron, and ductile iron, it can also be used for some non-ferrous metal applications like Nickel and Copper. It is rarely used on Aluminum.

Flux Cored Arc Welding (FCAW)

This was developed as an alternative to shield welding. The semi-automatic arc weld is often used in construction projects, thanks to its high welding speed and portability. This method has many variables making it applicable in a variety of welding projects. Variables often depend on the model of welder being used, and what type of wire was chosen for the application.

The flexibility is broadened by the many operating angles, voltage levels, polarity used, as well as the speed of the wire feed. Due to the potential of faster welding speeds, the newly joined metal cools quicker. If the welding technician is using a flux cored wire, he or she must be on the lookout for porosity in the welded joint.

Flux Cored Arc Welding is best used in either outdoor settings or under industrial ventilation hoods, due to the amount of smoke and fumes created during the welding process.

Additional Types of Welding Processes Used in Heavy Industry and Precision Manufacturing

Once you master the four most popular types of welding taught at Lincoln Tech, you’ll want to continue developing your welding skills and knowledge in the field. The following types of welding are specialized procedures used in specific industries. The following procedures are not currently taught at Lincoln Tech, but you may want to familiarize yourself with these concepts in case you want to build skills in these techniques later.

Electroslag Welding (ESW)

This is an advanced welding process used to join thin metal plates together edge-to-edge vertically. The weld occurs between the edges of the two plates, in lieu of being applied to the outside of a joint. Instead, consumable metal guides are placed between the two plates to position them for joining. Through this guide a copper electrode is passed, and it will become the filler for the joint. The arc is created when an electrical current is applied. The welding forms at the beginning of the seam, and slowly proceeds through the target weld area. The movement is controlled by a machine, and the process is fully automated after initial set-up of the plates & guides.

Electroslag welding is used mainly to join low carbon steel plates that are very thick. It can also be used on structural steel if certain precautions are observed. ESW relies on slag conduction to carry the welding current.

Advantages of Electroslag Welding

- Produces high-quality welds.

- Can be used for welding thick sections of metals.

- Can be used for repairing castings.

- Can be used for fabricating heavy-duty structures.

Disadvantages of Electroslag Welding

- Requires special equipment.

- Requires highly skilled operators.

- Is a slow process.

- Is a costly process.

Who uses Electroslag Welding?

Electroslag welding is used by industries such as shipbuilding, power generation, and petrochemical applications. It is also used in the construction of offshore oil platforms, bridges, and pressure vessels.

Plasma Arc Welding (PAW)

Plasma arc welding, or PAW, is similar to GTAW, but it uses a smaller arc and lower voltages which increase the precision of the weld. This precision and voltage allows the use of this process to assemble delicate and heat sensitive devices, such a microchips and medical devices.

The torch can also achieve very high temperatures in small spaces. Gas is pressurized inside the wand, creating plasma. The plasma is then ionized, making it electrically conductive. This allows the arc to be created, producing incredibly high temperatures that can melt the base metals. This allows plasma arc welding to be performed with no filler metal, a similarity it shares with TIG welding.

5 Perfect Plasma Arc Welding Applications

- Steel Tubing – An indispensable application for the automotive industry, steel tubing represents a major part of an automotive exhaust system, as well as some chassis structure.

- Welding Small Metal Components – the combination of small arc, low voltage and high-precision lends itself well to assembling micro components.

- An excellent weld for accurately filling butt joints.

- Welding Thin, Electronic Chips – Heat build-up is an enemy of electronics. By lowering voltages and keeping the arc small, heat spread is reduced.

- Medical Device Manufacture – The high precision of plasma arc welding makes the process suitable for assembling critical life-saving devices.

PAW can be used in a very low current mode, making it a great choice for applications that deal with delicate computer parts. Electronic chips can be sensitive to environmental factors like excess heat, which is why low current is particularly effective in these use cases. While GTAW can sometimes be used, but for highest precision plasma arc welding is the top choice.

Laser Beam Welding (LBW)

This type of welding can be used on metals or thermoplastics. As the name implies, it involves the use of a laser as a heat source to create the welds. It can be used on carbon steels, stainless steel, high-strength low-alloy (HSLA) steels like DOCOL®, titanium, and aluminum. It is easily automated with robotics and is therefore used often in manufacturing, such as in the automotive industry.

- Aerospace Welding

- Medical Welding

- Energy Industry Welding

- Industrial Welding

- Electronics Industry Welding

The processes and applications of laser welding are most prominent in the automotive industry, where lasers boost productivity at a low cost when welding automotive parts – such as roof, door or filler assemblies – together.

CQI15 EĞİTİM İÇERİNDEN BAŞLIKLAR

Denetim Prosesi

Müşteri tarafından aksi talep edilmedikçe sürekli denetimler yıllık bazda yapılmalıdır. Bu kaynak sistem denetimi gereklerine uygunluğunun tetkiki amacı ile her denetim, farklı Otomotiv parça üretici firmalarının; başarılı iş denetimlerinin gözden geçirmelerini içermelidir. Kaynak Sistemi Denetimi; başarılı “İş Denetim” içeriği farklı Otomotiv üreticilerinin farklı parçalarını içermelidir .Denetim “proses yaklaşımını” benimsemelidir bu yaklaşım IATF 16949 gereklerine uygun olmalıdır. Elektrik akımı ile yapılan kaynak yöntemleri Kaynaklama işleminin elektrik akımı kullanılarak yapıldığı kaynak yöntemleridir. Bunlar; Elektrik ark kaynağı, toz altı kaynağı, Punta kaynağı, Basınç veya pres kaynağı, Elektrikli makara kaynağı’dır.

Denetçi Kalifikasyonları: Denetçi(ler) bir ” Kaynak Sistemi Denetimi” yapabilmek için aşağıda belirtilen spesifik tecrübelere sahip olmalıdır. 1. Tecrübeli bir “.Kalite Yönetim Sistemi” iç denetçisi olmak .Örnek :IATF 16949 ve ISO 9001 son revizyonu denetçisi olmak gibi 2. Denetçi kaynak bilgisine sahip olmalıdır. En az 5 yıl Kaynak tecrübesi veya Kaynak Eğitimi ve kaynaklı üretim tecrübesinin en az toplamda 5 yıl olması; tüm bu hususlar ile ilgili kanıtların olması. 3. 3. Denetçi Otomotiv “Kalite Temel araçları” bilgisine sahip olmalıdır. Parça onayı , ileri kalite planlama , ölçüm sistemleri analizi, İstatistiksel proses kontrol ve hata türü etkileri analizi uygulamaları hakkında bilgi sahibi ve aşina olmalıdır. Yukarıdaki yetkinlikleri karşılamak için birden fazla denetçiye ihtiyaç olması durumunda başdenetçi madde 1’deki gerekliliklere karşılayan kişi olmalı

CQI-15 SORU LISTESI ICIN KAYNAK TÜRLERİ:

Gaz Metal Ark Kaynağı GMAW

*Flux-Cored Özlü Tel Ark kaynağı FCAW

*Gaz Metal Ark Kaynağı GMAW

*Örtülü Elektrod Metal Ark Kaynağı SMAW

*Plazma Ark Kaynağı PAW

*Gaz Tungsten Ark Kaynağı TIG

*Gaz Metal Ark Lehim KaynağıLazer Işın Kaynağı

*Lazer Işın KaynağıSaplama Ark Kaynağı

*Ark Saplama KaynağıDirenç Kaynağı

*Direnç Punta Kaynağı

*Direnç Dikiş Kaynağı

*Ezme Dikiş Kaynağı

*Yakma Alın Kaynağı

*Projeksiyon Kaynağı

Ataletli Sürtünme Kaynağı

Direkt Sürücülü Sürtünme Kaynağı

* Yüksek Frekanslı Dikiş Kaynağı

Bağlantı Elemanları Projeksiyon Kaynağı

Manyetik Ark Alın Kaynağı (MIAB)

1-Parça Programı / Resmi

2-Kontrol Planı

3-Tahribatlı ve Tahribatsız Test Verileri

4-Kaynak Kalite Muayenesi ve Raporu

5-Yeniden İşlem ve Raporları

6-Parametre Dokümantasyonu

7-Bakım Kayıtları

8-Sürdürebilirlik

9-Ekipman ve Robotik Proses Gereklilikleri

10-Diğer…..

ARK KAYNAĞI “Elektrik” kaynağı diye de bilinir. Kaynatılması istenen parçalarla elektrot arasında bir ark oluşur. Oluşan yüksek ısıyla, kaynak yapılacak kısım ve elektrot sıcak sıvı hale gelir ve birleşirler. kaynak yöntemleri elektrik ark kaynağı elektrik ark kaynağının yapılışı Elektrik ark kaynağının yapılışı Maliyeti az ve taşınması kolaydır. kullanım alanı geniştir. Bu kaynak yönteminin simgesi ise : E’ dir

TOZ ALTI KAYNAĞI Elektrik akımı ile yapılan kaynak yöntemlerinden “Elektrik ark” kaynağına benzer. Burada, farklı olarak, kaynak yerine otomatik toz serpilir. Bu toz, eriyen malzemenin hava ile anında temasını önler ve oksitlenmeyi engeller kaynak yöntemleri toz altı kaynağı toz altı kaynağının yapılışı Toz altı kaynağının yapılışı Elektrot, üzerine koruma katmanı kaplanmamış ve makaraya sarılmış haldedir. Nokta (Punta) Kaynağı Bu kaynak yönteminde, iki bakır elektrot, elektrik akımı altında, kaynatılacak malzemeyi birbirine değecek kadar yeterli kuvvetle bastırılır. Elektrik akımı, plakalar arasında ısı oluşturur ve kaynatılacak plakalar, bu noktada eriyerek birleşirler. Punta kaynağının çalışma prensibi yandaki resimde verilmiştir.

IATF 16949 Sistem Danışmanlığı / IRIS 22163 Sistem Danışmanlığı / Otomotiv Danışmanlığı / Core Tools Eğitimleri / Raylı Sistemler Danışmanlığı

CQI Eğitimleri için www.cqi.com.tr adresimizi ziyaret edebilirsiniz.

IATF 16949 Sistem Danışmanlığı / IRIS 22163 Sistem Danışmanlığı / Otomotiv Danışmanlığı / Core Tools Eğitimleri / Raylı Sistemler Danışmanlığı

proje yönetimi versiyon4 eğitimi – ileri ürün kalite planlaması -yetkin eğitim kurumu-baş denetçiden

Nokta (Punta) kaynağı Basınç veya Pres Kaynağı Kaynatılacak malzemeler birbirine dokundurulup, elektrik akımı verilir ve basınçla birleştirilir. Simgesi : P Basınç kaynağı nerelerde kullanılır Bu kaynak yöntemi, çubuk, kare veya köşeli kesitli kalın malzemelerde kullanılır. Özellikle değişik özellikteki çelikler için çok avantajlıdır. Basınç veya pres kaynağı Elektrikli Makara Kaynağı Nokta kaynağı gibi yapılır. Pim şeklindeki bakır elektrot yerine sızdırmazlık amacıyla bakır makaralar kullanılır. Simgesi: RR Makara kaynağının kullanıldığı yerler Sac plaka konstrüksiyonu, gemi ve uçak yapımı, aparat ve alet imalatı. Özellikle ince kalınlıktaki saclarda kullanılan, ekonomik kaynak yöntemlerindendir. Elektrikli makara kaynağı Gaz kullanılarak yapılan kaynak yöntemleri Kaynaklama işleminin birtakım gazlar kullanılarak yapıldığı kaynak yöntemleridir. Bunlar; Oksiasetilen kaynağı ve gazla eritme pres kaynağı’dır. Oksiasetilen (Oksijen) Kaynağı Oksijen kaynağı diye de bilinir. Bir üfleç kullanılarak oksijen ve asetilen gazlarının yanmasıyla yüksek ısı (yaklaşık 3200° C) oluşur ve sıvı hale gelen parçalar birleşir. simgesi: G Oksijen kaynağının kullanıldığı yerler Hemen hemen her yerde kullanılabilen kaynak yöntemlerindendir.İnce sac malzemeler ve borularda (max 15 mm ye kadar) tercih edilir. Maliyeti ve taşınması kolaydır. Alın ve köşe dikiş kaynağında kullanılır. Kaynak yöntemleri Oksiasetilen kaynağı Gazla Eritme Pres Kaynağı Kaynatılacak birbirine dokundurularak gazla eritilir ve ardından basınçla birleştirilir. Kullanıldığı yerler Özellikle değişik özellikteki çelikler için tercih edilen çok kaynak yöntemlerindendir. Kalın malzemelerde kullanılır. kaynak yöntemleri Gazla eritme pres kaynağı Gaz ve elektrik akımı kullanılan kaynak yöntemleri Gazaltı kaynağı olarak bilinen kaynak yöntemleridir. Bu işlemde ark, Argon, Helyum, CO veya çeşitli gaz karışımları gibi bir koruyucu gaz atmosferi altında meydana gelir. Bu gaz kaynak bölgesini oksitlenmeden korur. Normal ark kaynağındaki gibi sık sık elektrot değiştirilmediği için, hızlı ve ekonomiktir. Kaynak dikişi üzerinde cüruf meydana gelmez. Detaylı bilgi için BKNZ: Gazaltı kaynağı nedir

TIG ve WIG KAYNAĞI TIG:

Tungsten İnert Gas kelimelerinin baş harflerinden oluşan bir gaz altı kaynak çeşididir. TİG kaynak işlemi, tungsten elektrotun ergimeden oluşturduğu arkın, yüksek ısısı ile yapılmaktadır. Tungsten elektrotun yerine wolfram kullanıldığında WIG ismini alır. Eriyen bölgeye malzemenin oksitlenmesini önleyen bir koruyucu gaz (genellikle argon gazı) verilir. gazaltı tig kaynağı Tig kaynağında ark oluşumu(solda) ve Tig kaynağının görüntüsü (sağda) kaynak yöntemleri Wolfram inert gaz kaynağı WIG kaynağı Wig kaynağının yapılışı WIG kaynağı ekipmanı WIG kaynağında kullanılan ekipman wig kaynağının görünümü WIG kaynağı ile kaynaklanmış bir parça WIG kaynağının kullanıldıkları yerler WIG kaynağı ile hemen hemen bütün metaller kaynatılabilir. Özellikle korozyon ve oksitlenmeden korumak için Krom-Nikel-Çelikleri, aluminyum ve bakır alaşımları alternatif akımla kaynatılır. Kalın malzemelerin çabuk ve kolay kaynatılması sebebiyle de tercih sebebidir. Aparatlar, kazanlar, ev aletlerinde kullanılır. Plazma Ark Kaynağı Plazma ark kaynağı, çok yüksek bir sıcaklığa ısıtılarak iyonize olmuş ve elektrik iletkenliği kazanmış plazma gazı sayesinde, elektrik arkının tungsten elektrodun ucundan parçaya transfer edildiği ve böylece, arkın oluşturulduğu bir koruyucu ark kaynak yöntemidir. Arkın meydana getirdiği ısı, malzemeyi eritmektedir. TIG kaynağındaki gibi tungsten elektrot kullanılır. plazma ark kaynağı çalışma sistemi TIG yönteminden farkı, küçük delikli bir iç nozülden daraltılmış olarak çıkan plazma arkının hızı ve enerji yoğunluğu daha yüksek olmasıdır. Detaylı bilgiler için bakınız: Plazma Ark kaynağı Mig Kaynağı Gaz ve elektrik akımı kullanılan kaynak yöntemlerindendir. Bu kaynak yönteminde, rulo halinde sarılmış bir elektrotla kaynak yapılacak yer eritilir. Eriyen kısma koruyucu gaz (genelde argon, helyum ya da bunların karışımı) verilir ve erimiş malzemenin oksitlenmesinin önüne geçilir. kaynak yöntemleri metal inert gaz mig kaynağı Mig kaynağı mig kaynağının görünümü mig kaynağının görünümü mig kaynağının yapılışı MIG kaynağının yapılışı mig kaynağında profil malzemeleri kaynatma mig kaynağı ile profil malzemeleri birbirine kaynatma MIG kaynağı nerelerde kullanılır MIG kaynağı, alaşımlı çeliklerde tercih edilen kaynak yöntemlerindendir. Çok az çekme olması da tercih sebeplerindendir. Bütün dikiş biçimlerinde kullanılır. MIG kaynağının en belirgin kullanım alanı ise, aparatlar, kazanlar, gemi ve uçak sanayidir.

IATF 16949 Sistem Danışmanlığı / IRIS 22163 Sistem Danışmanlığı / Otomotiv Danışmanlığı / Core Tools Eğitimleri / Raylı Sistemler Danışmanlığı

CQI Eğitimleri için www.cqi.com.tr adresimizi ziyaret edebilirsiniz.

IATF 16949 Sistem Danışmanlığı / IRIS 22163 Sistem Danışmanlığı / Otomotiv Danışmanlığı / Core Tools Eğitimleri / Raylı Sistemler Danışmanlığı

proje yönetimi versiyon4 eğitimi – ileri ürün kalite planlaması -yetkin eğitim kurumu-baş denetçiden

Auditor Qualification Course on CQI 15 Welding System …

Understanding Welding System Assessments | CQI-15 …

AIAG CQI-15 Welding System Assessment

CQI-15 Video Series #1: Introduction | AIAG

CQI-15 training – Welding System Assessment – AQS

CQI-15 Video Series #2: Document Overview | AIAG

CQI 15 : Welding System Assessments Training Course

cqi15 kaynak prosesi denetim eğitim